隨著經濟的發展,汽車越來越成為人們交通工具的首選,科技的進步,技術的革新,對汽車材料也提出了更高的要求。對于汽車的零部件,有很多需要改性后才能進行下一步的工序,才能滿足生產需求,譬如燈罩、車燈、密封條、扶手、保險杠等等,都需要用等離子表面處理設備處理過后才能提高它的表面性能,達到生產要求,下面將跟隨小編進行列舉說明。

比如汽車保險杠,大部分廠家都會選擇用PP/EPDM塑料,因為其價格便宜、易加工成型和優良的柔韌性,但聚丙乙烯本身是一種低極性的高聚合物,表面張力差,用EPDM改性后雖在涂裝中抗溶解性得到改善,但其低極性、PP與EPDM的非均勻相分布、表面的化學添加劑,以及無機顏填料對涂裝的副作用和運輸過程中產生的沾污等都會對PP/EPDM汽車保險杠的涂裝有不良影響,因此在噴涂前必須基材進行適當的前處理。常用的是火焰法,此法雖快速簡便,但是耐老化性差,大約一年后粘合強度就下降了,而且對環境也有影響,所以這種方法慢慢的就被很多商家摒棄了。

而用我司生產的等離子表面處理設備,能有效的出去表面的化學添加劑和污染物,使PP材料表面的C-C或C-H鍵發生了氧化,產生C-0、C=O和COO等活性基體,提高PP材料表面活性,增加PP/EPDM汽車保險杠噴涂的可靠性和穩定性,降低不良率,從而降低生產成本,解決生產難題,也是很多汽車生產廠家的最佳選擇。

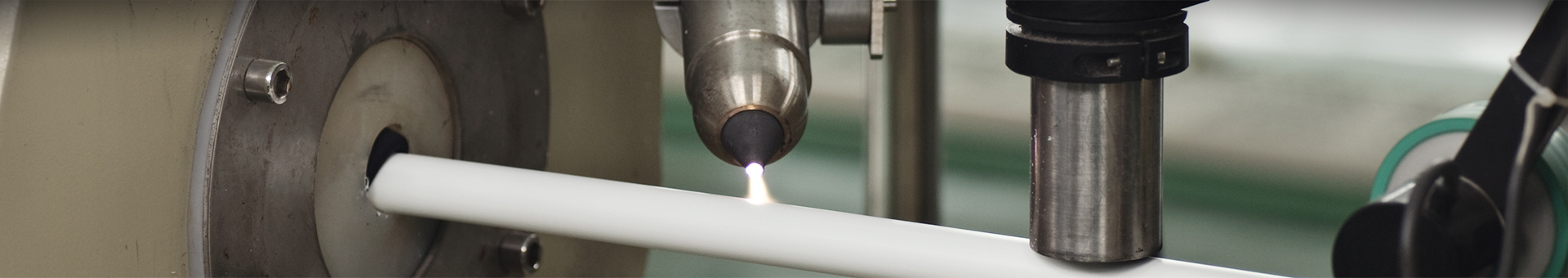

比如汽車燈座和燈罩,采用LED技術的現代前照燈可以在汽車的整個壽命期內連續使用,無需更換燈泡。為確保這種長使用壽命,必須對他們進行有效的保護,防止水分進入。在粘接由聚丙乙烯(PP)和聚碳酸酯(PC)制成的前照燈和尾燈時,粘合劑必須具有優異的密封性,并可提供可靠粘接。使用低溫等離子體表面處理技術進行精確的局部預處理可將所有的關鍵區域中的非極性材料活化,從而確保前照燈的可靠粘接和長期密封。

比如汽車傳感器,隨著汽車行業的發展,傳感器技術已大量的應用于現代汽車制造,極大的提高了汽車發動機的經濟、動力和排放性能,改善底盤的制動操作性能、轉向性能、汽車倒車和汽車行駛安全性能,隨之而來的傳感器數量也在不斷增加,并對其各方面的性能也要求越來越高,而傳感器封裝的結合力以及結合面縫隙中的氣泡極大的影響了傳感器質量要求。

若傳感器經等離子體處理后,不僅可以去除表面的難揮發性油污,而且可大大提高傳感器表面活性,并能提高傳感器內壁與環氧樹脂的粘合強度,避免產生氣泡,提高了可靠度和使用壽命。

點擊放大掃一掃

點擊放大掃一掃